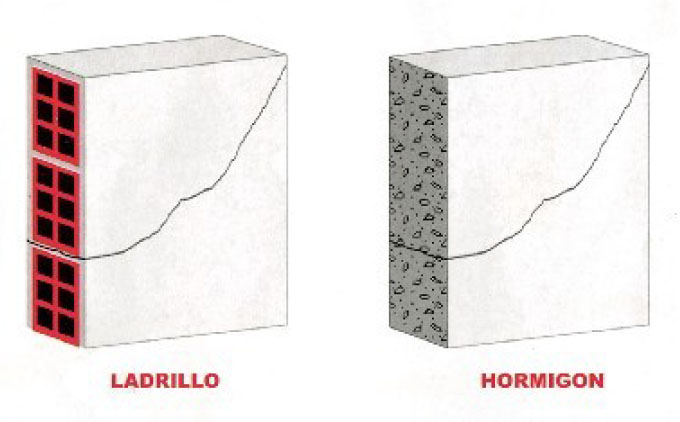

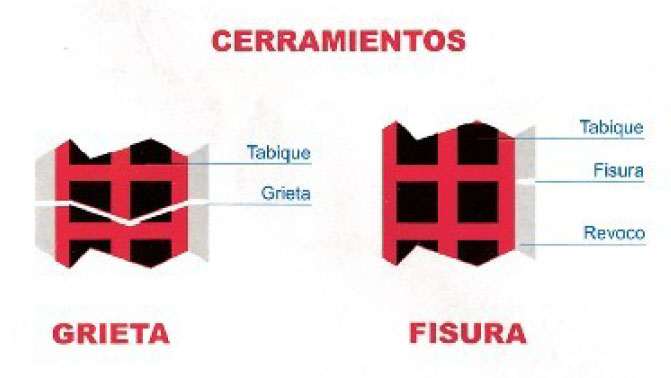

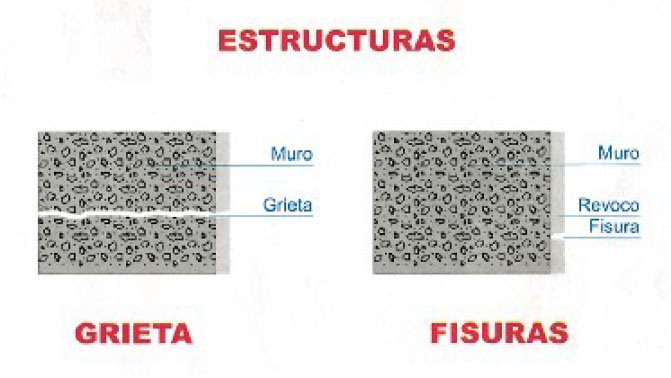

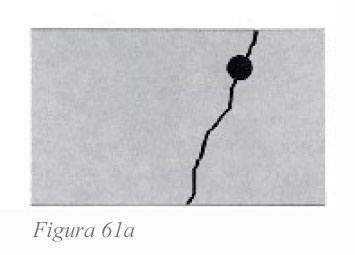

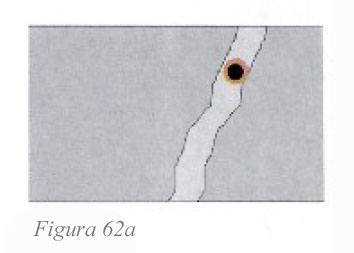

Es muy impartante la identificaciún del tipo de grieta alque nos enfrentemos, ya que de ello dependerá el tipo de material a ulilizar.Por supuesto también es importante saber a que material afecta las grieta o grietas. Ante la presenciade una abertura bien sea grieta o fisura,lo primero que debemos conocer es la causa que la produjo, pues de ello dependerá en gran medida la solución que se deba tomar. A continuación tendremos que difernciar si es realmente una grieta o son varias grietas, o se se trata de una o varias fisuras. Por ello definiremos como grietas aquella abertura incontrolada que afecta a todo el espersor de un determinado elemento, y como fisuara aquiella abertura incontrolada que solo afecta a la capa superficial de un determiniado elemento.

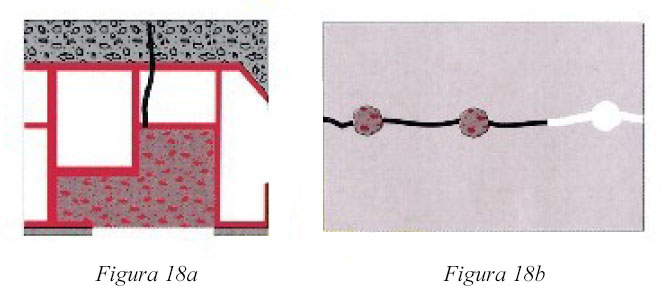

Si se trata de simples fisuras, la reparción como se puede comprobar en las imágenes anteriores, solo afectará a la capa superficial del elemento, sin embargo si es una grieta tendremos que pensar en una reparación de todo el elemento.

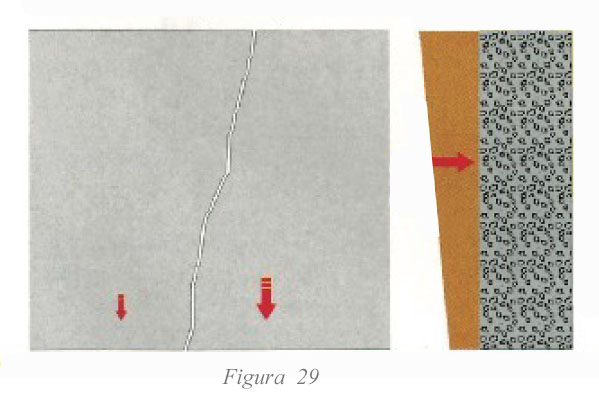

Una vez diferenciado entre fisura y grieta, y dado por supuesto que lo que nos ocupa son grietas, procedemos a al siguiente identificación, si las grietas o grieta son activas o pasivas. En cada caso tendremos que utilizar un material para su reparación distinto. En el caso de grietas activas tendremos que utilizar un material que se deforme con la grieta, es decir que sea elástico, mientas que en caso de gietas pasivas no es neceario que sea elástico.

la determinación del tipo de grieta es fundamentar para poder repararla con garantías

Según el tipo de grieta podrán ser activas o pasivas, más adelante enumeraremos cada una y la solución adecuada.

Vamos a tratar cada uno de los casos con sus peculiaridades y distinciones para repararlas

Al tratarse de uan grieta pasiva los materiales a utilizar no tienen porque ser elásticos.

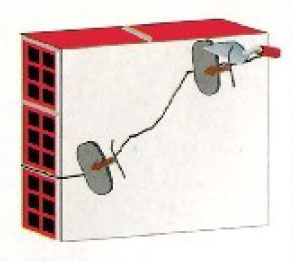

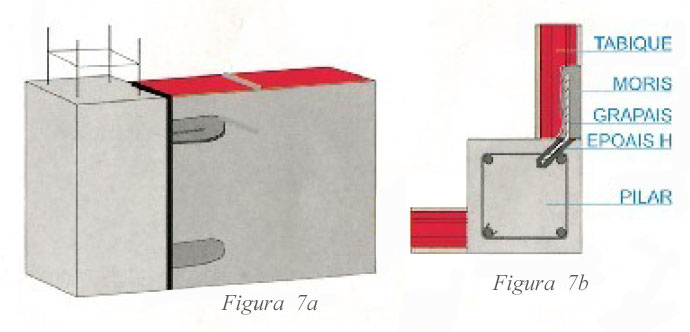

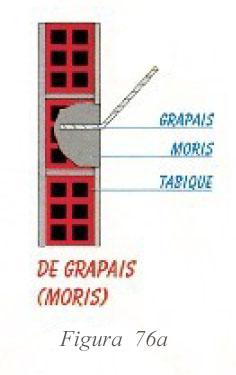

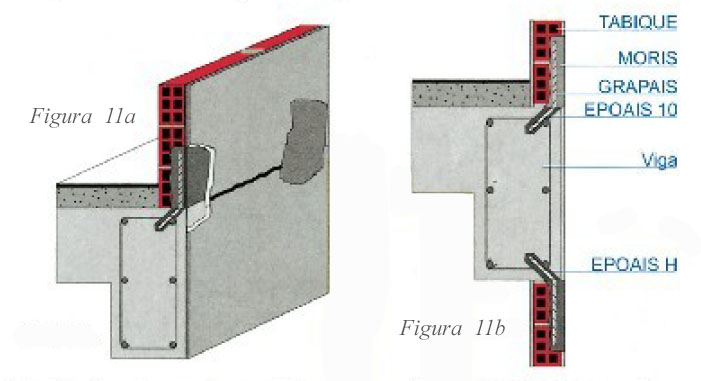

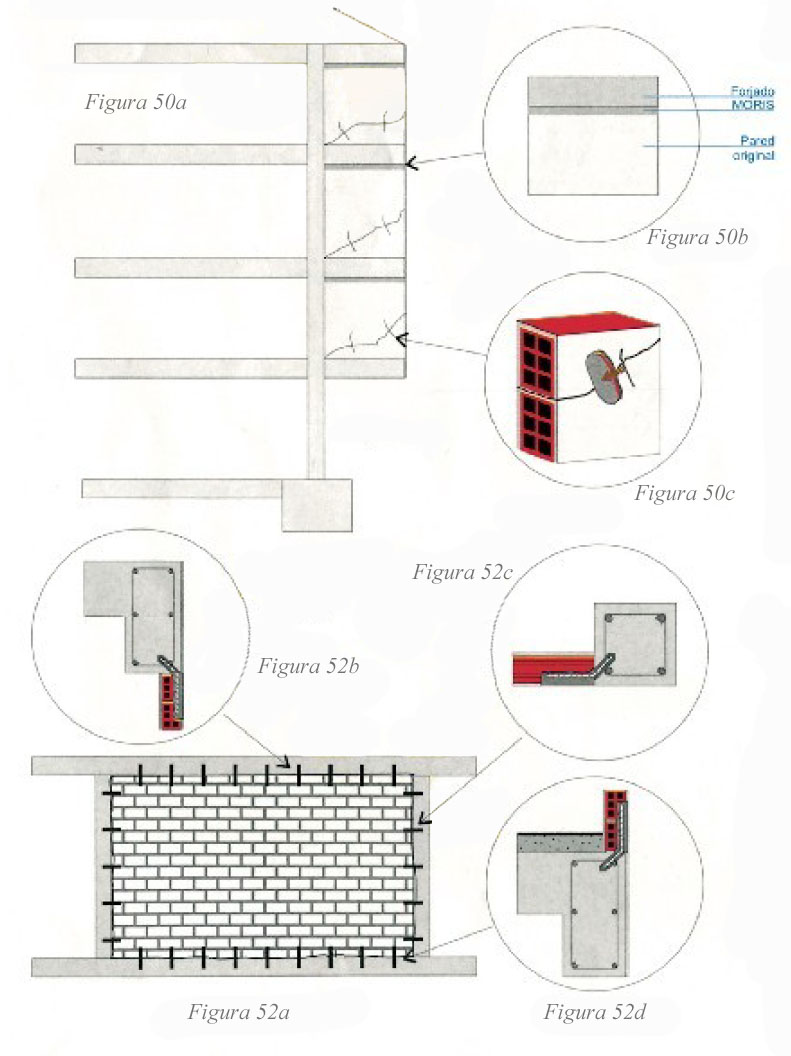

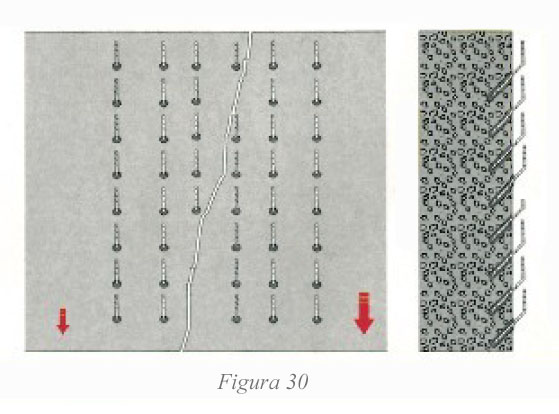

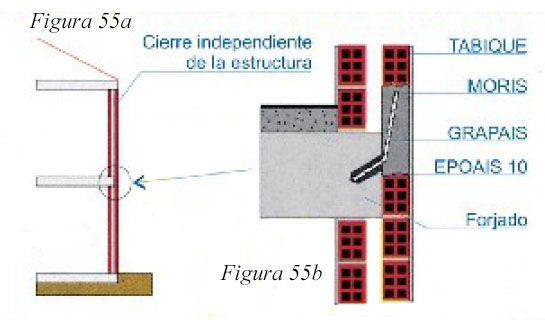

Así pues, usaremos según se indica a continuación MORIS y GRAPAIS.

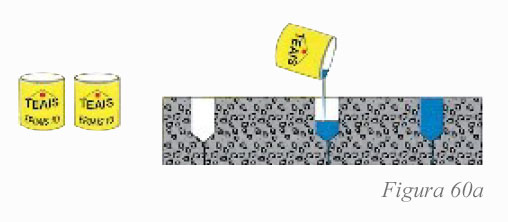

El GRAPAIS ya se suministra listo apra el uso, sin embargo el MORIS es necesario propararlo antes de aplicarlo. Este se amasa directamente con un 20% de agua (20 L de agua por cada 100 Kg de MORIS), hasta conseguir una masa plástica necesaria para ser aplicada fácilmente.

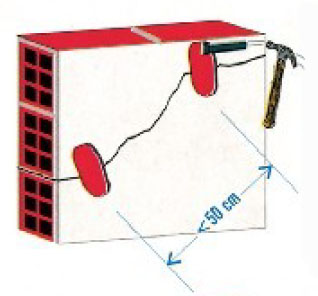

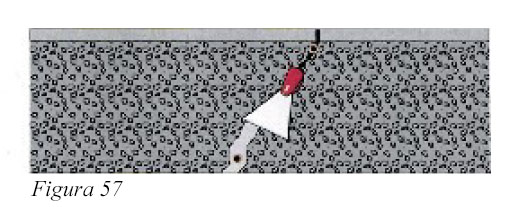

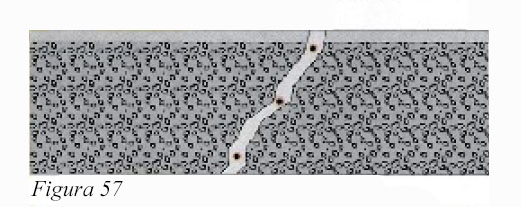

Se deben realizar a una distancia máxima el uno del siguiente de 50 cms, teniendo en cuenta el espesor del elemento donde se vaya a colocar el GRAPAIS.

Es necesario que el hueco donde se coloque el "GRAPAIS" sea lo suficientemente grande para que esta quede situada en el eje del elemento a grapar.

En elementos construidos de ladrillo hueco se recomienda introducir el MORIS hacia los laterales, para que éste penetre en los huecos de los ladrillos, haciendo así un refuerzo más seguro.

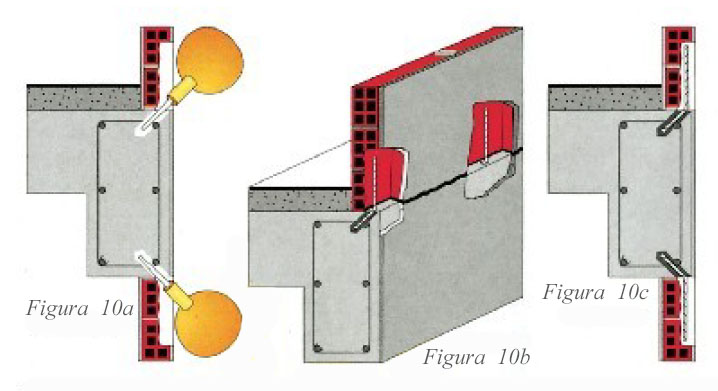

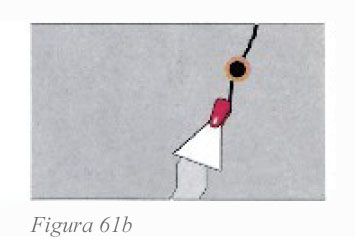

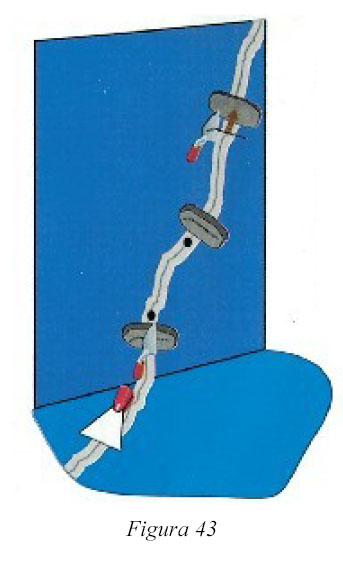

Una vez rellenada la primera capa de MORIS, se introduce el GRAPAIS, haciendo presión sobre la pasta de MORIS, hasta colocarlo en el eje del elemento.

Una vez colocado en su debida posición el GRAPAIS, se rellena el hueco con MORIS, poudiendo utilizarlo incluso de reebo de dicho hueco.

El MORIS posee la propiedad de no tener retracción lo cual evita que se produzcan nuevas grrietas durante el período de fraguado del mismo.

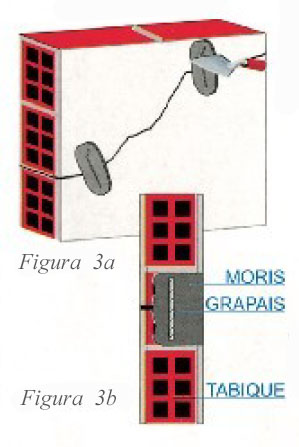

Posición en la que debe estar GRAPAIS.

(En el eje vertical del tabique)

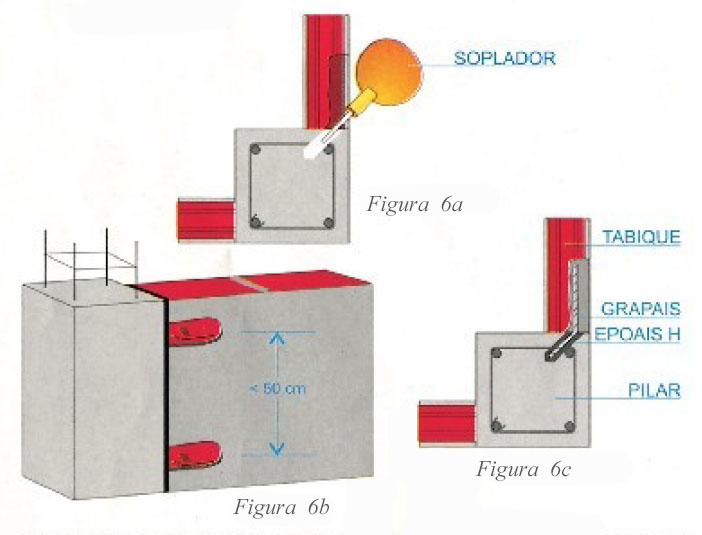

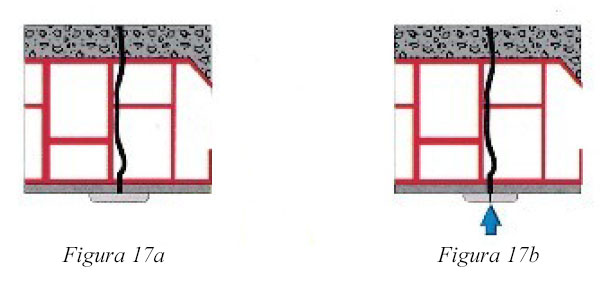

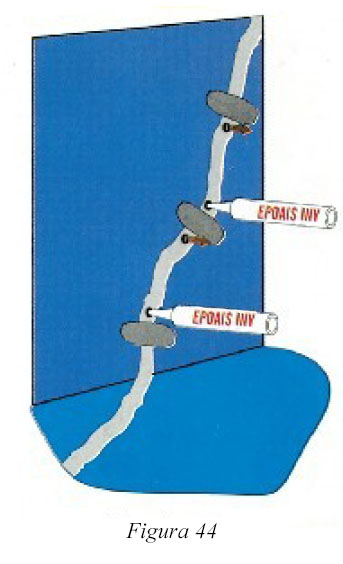

Cuando la grieta aparece en al unión del tabique ocn el pilar es necesario añadir un producto más: EPOAIS H . Dicho producto se utiliza para la unión del GRAPAIS al hormigón. Consiste en una resina epoxi que ancla perfectamente el GRAPAIS en el pilar.

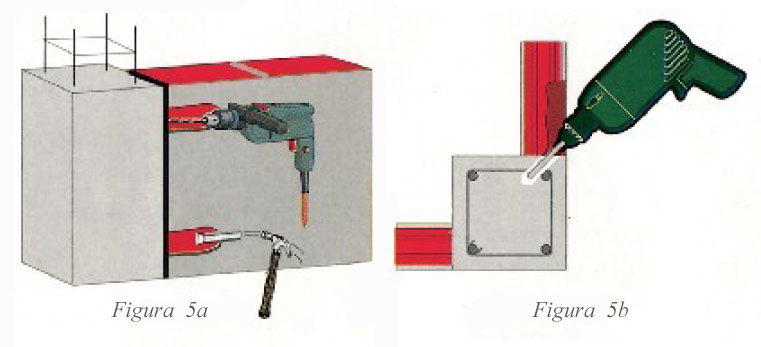

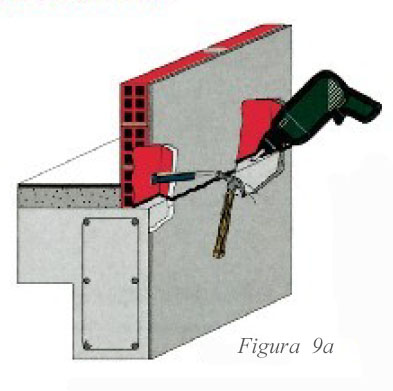

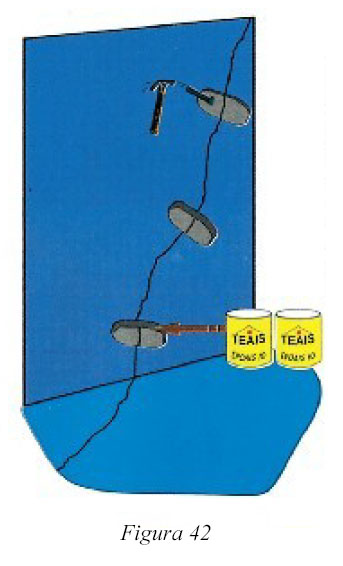

Apertura de huecos donde se alojarán los elementos resistentes "GRAPAIS".

Se deben realizar a una distancia máxima el uno del siguiente no mayor de 50 cms, teniendo en cuenta el espesor del elemento donde se vaya a colocar el GRAPAIS. Estos huecos se situan en toda la longitud de la grieta.

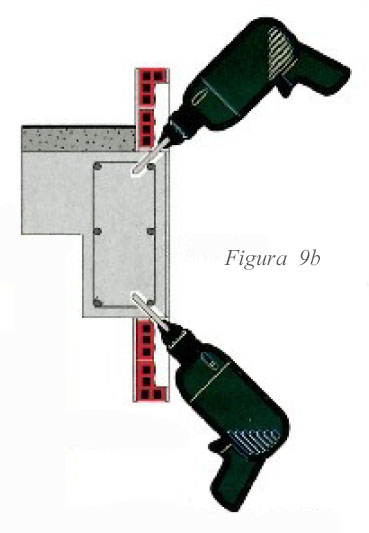

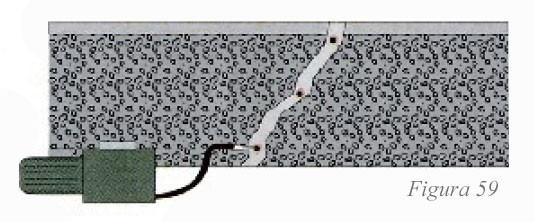

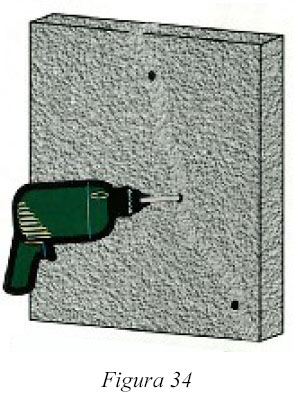

Una vez realizados dichos huecos, se debe proceder a realizar la perforación en el pilar con un talador, según se observa en al figura. Esta perforación servirá para el anclaje del GRAPAIS.

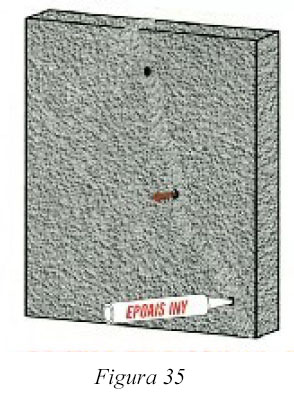

Una vez realizados los agujeros en el pilar, estos deben limpiarse bien, con aire, como se indica en la figura.

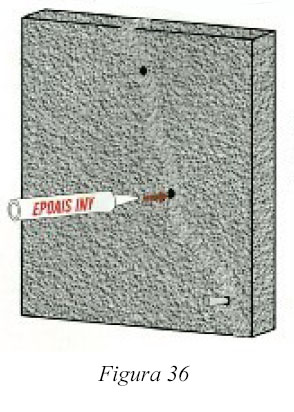

A continuación se mezclan los dos componentes del EPOAIS H y se introducen en los agujeros del pilar, junto con el GRAPAIS por la patilla pequeña. Se debe tener cuidado de que el agujero del pilar quede bien relleno para que el anclaje sea perfecto y así mismo debemos recordar que el tiempo abierto de la mezcla del EPOAISH es solo de 15 minutos, aproximadamente.

Una vez anclado el GRAPAIS al pilar se rellena en el tabique con el MORIS el cual también servirá para realizar el recebo de hueco practicado en el tabique.

El MORIS posee la propiedad de no tener retracción alguna, por lo que será un buen anclaje en el tabique

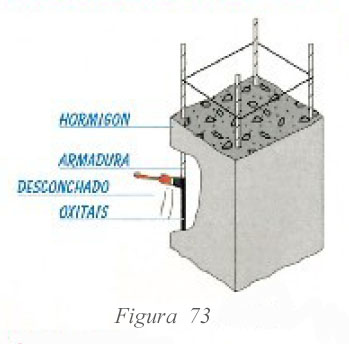

La oxidación de las armaduras producen expansión de las mismas, lo cual con lleva a un aumento de volumen, y la generación de desconches, que con productos TEAIS ya no son un problema.

Primeramente es necesario limpiar el óxido de dichas armaduras, y a continuación se le aplica OXITAIS, que es un convertidos de óxido.

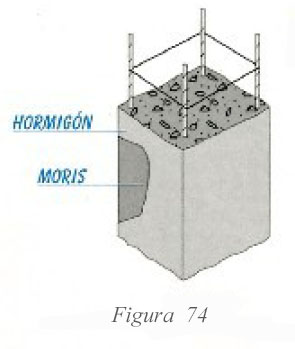

Una vez aplicado OXITAIS a todas las armaduras, se rellenan los desconches con MORIS. Este es un mortero restaurador sin retracción ideal para este tipo de reparaciones.

Este ejemplo es también aplicable a otros elementos de hormigón armado, como vigas, aleros, etc.

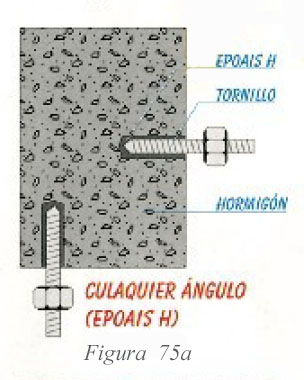

TEAIS dispone de una amplia gama de adhesivos para realizar cualquier tipo de anclaje. Una de las familias más importantes son las resinas epoxi. Productos de dos componentes de fraguado muy rápido, de 15 a 30 minutos, fácilmente aplicables.

Son ideales para anclajes en hormigón gracias a su gran resistencia a compresión y su enorme adherencia.

El EPOAIS H es un producto tixotrópico de dos componentes ideal para realizar anclajes en cualquier posición, gracias a su tixotropia.

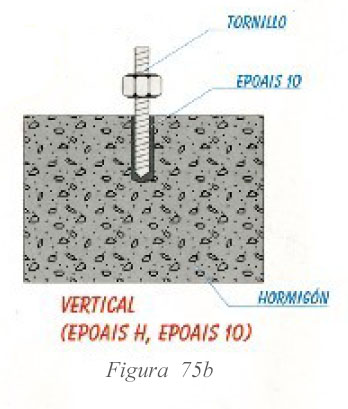

El EPOAIS 10 es también un producto de dos componentes, pero líquido, lo cual solo se utiliza en posición vertical o con un encofrado que lo contenga.

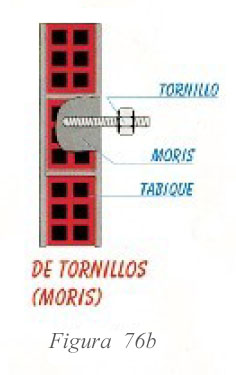

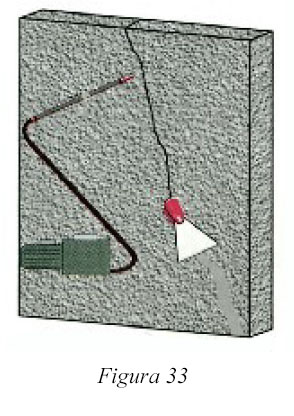

En cuanto al anclaje en tabiques de ladrillo, el adhesivo más recomendable es el propio MORIS. Este mortero sin retracción funciona como un perfecto adhesivo en anclajes en tabique de ladrillo.

Se puede usar en cualquier posición, y a diferencia de las resinas epoxi, el tiempo de fraguado es mucho mayor.

Con el se puede anclar en el tabique de ladrillo todo tipo de elementos metálicos, como tornillos, GRAPAIS, etc.

En la mayoría de las edificaciones con cierto tiempo, siempre existen unos pequeños pero molestos problemas. Estos son fácilmente solucionables con los productos de TEAIS.

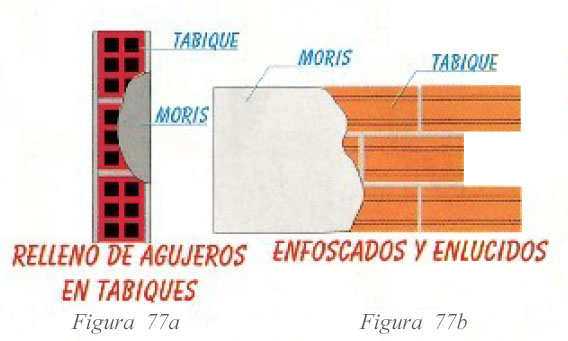

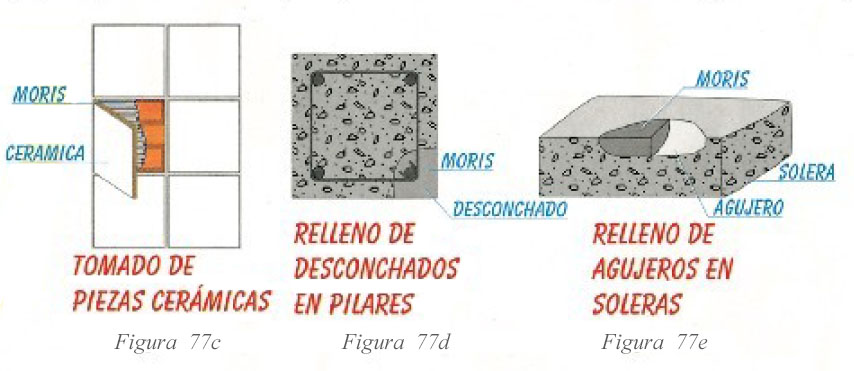

Así se pueden reparar todo tipo de desconches en ladrillo, hormigón, soleras, etc. Los azulejos del baño o de la cocina con el paso de los años pierden adherencia, e incluso algunos llegan a caer. Con MORIS de TEAIS todos los problemas anteriores ya tienen solución.

Posemos realizar endorcados y enlucidos que hayan caído, pegar azulejos o plaquetas, rellenar desconches en pilares y demás elementos estructurales, rellenos de agujeros en soleras, etc.

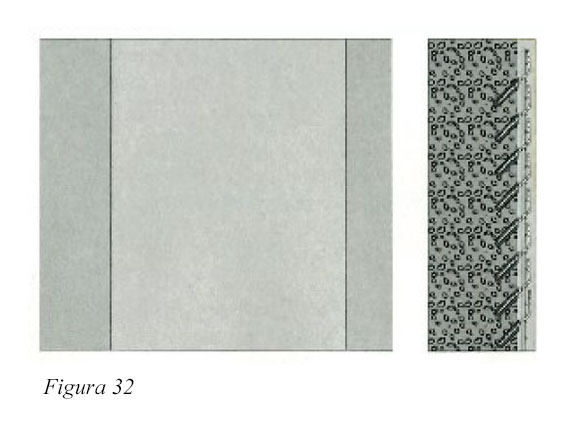

En fachadas de grandes edificios donde se formen juntas de dilatación, suelen ser un punto de acumulación de suciedad. TEAIS dispone de JUNTAS DE PLOMO para realizar el enlace del revestimiento y evitar la entrada de polvo, así como resistir grandes oscilaciones.

Cuando la junta sea en una esquina, TEAIS también dispone de la correspondiente JUNTA DE PLOMO.

Esta tiene una forma diferenciada con al anterior, precisamente por la posición que ocupa en la esquina.

Cuando la grieta aparece en la unión del tabique con una viga, tanto en su parte inferior como en su parte superior, es necesario al igual que en el caso anterior, añadir un producto más: EPOAIS H.

Apertura de huecos donde se alojarán los elementos "GRAPAIS". Se deben realizar a una distancia máxima el uno del siguiente de 50 cms. Estos huecos se sitúan en toda la longitud de la grieta. Una vez realizados dichos huecos, se debe proceder a realizar las perforaciones en la viga con un taladro, según se observa en la figura. Estas perforaciones servirán para el anclaje del GRAPAIS.

Una vez realizados los agujeros en al viga, éstos deben limpiarse bien, con aire, como se indica en la figura.

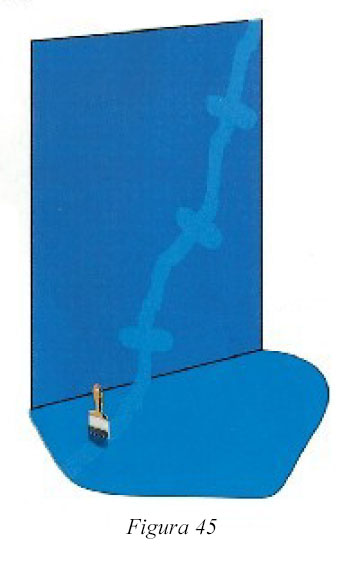

A continuación se mezclan los dos componentes del EPOAIS H EPOAIS 10 y se introducen en los agujeros de la viga, junto con el GRAPAIS por la patilla pequeña. Se debe tener cuidado de que el agujero del pilar quede bien relleno para que el anclaje sea perfecto y así mismo debemos recordar que el teimpo abierto de la mezcla del EPOAIS H es solo de 15 minutos,aproximadamente.

Por último, igual que en el caso anterior, una vez anclado el GRAPAIS el pilar se rellena el hueco en el tabique

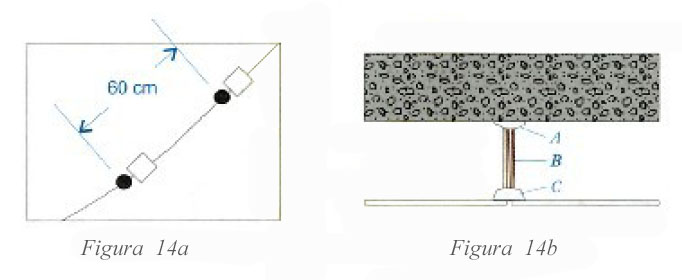

Cuando se producen grietas en un falso techo de escayola, normalmente es porque carece de los suficientes puntos de sujección al techo.

Para repararlo, haremos unos agujeros con uan sierra, cada 60 cms, para acceder al espacio entre el falso techo y el forjado. Con escayola y cáñamo se hacen unos cordones de aproximadamente 30 mm de diámetro y con un largo suficiente para unir el falso techo(C) el forjado(A). Cada uno de estos cordones deben ir conectados al centro de la grieta, lo más cerca posible del agujero.

Se usará escayola para el anclaje. Los cordones de escayola y esparto pueden ser sustituidos por barrotes de madera(B). Una vez efectuada la reparación se procede a tapar los agujeros con sus tapas origunales y escayola. La grieta se emplastece con EMPLAIS RENOVACIÓN.

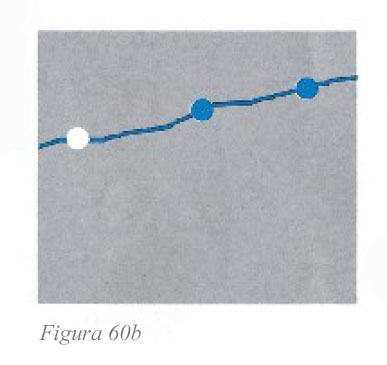

DETERMINACIÓN DE LAS OSCILACIONES DE LA GRIETA O JUNTA DE DILACIÓN:

Para subsanar grietas activas o realizar juntas de dilatación es necesario pensar en utilizar materiales elásticos.

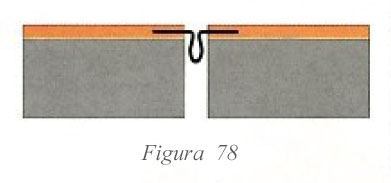

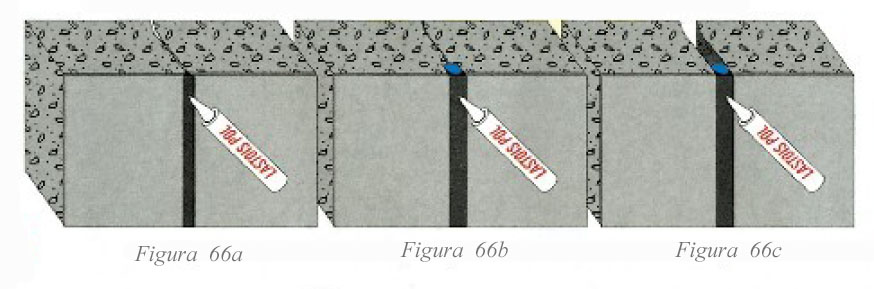

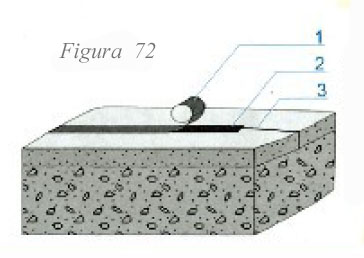

Por ello lo primero que se puede hacer, es la introducción del JUPO, que es un cordón de poliuretano celular, el cual debe tener un diámetro sensiblemente superior a la abertura de la junta o grieta. Este cordón, al ir presionado contra las paredes, evita que tengamos que rellenar toda la junta o grieta.

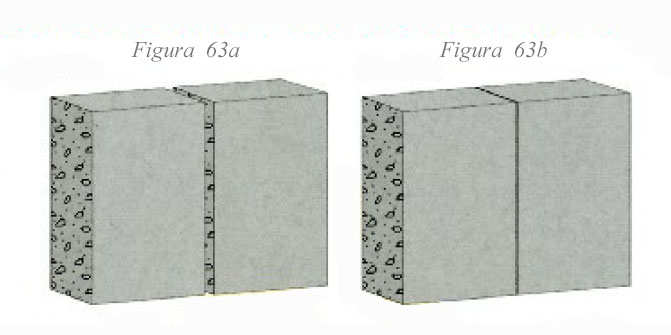

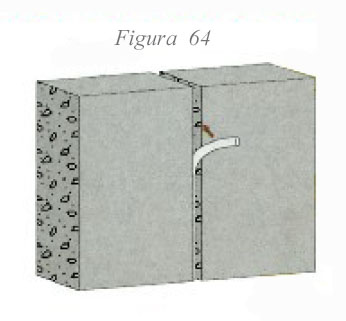

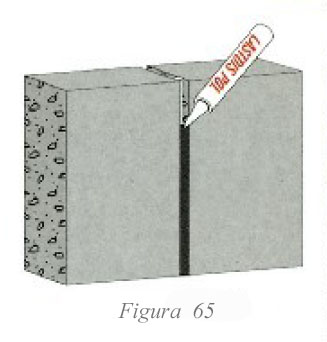

Una vez asentado el JUPO, se rellena la parte exterior de la junta o grieta con un material que al fraguar sea elástico, LASTOIS POL. Este producto es uan masilla elastomérica de poliuretano, la cual una vez cristalizada es un material totalmente eléstico que una perfectamente cuerpos separados por la junta o grieta. Cuando la junta tiene una menor oscilación no es necesario la colocación del JUPO, basta con rellenerla de LASTOIS POL.

La posición del JUPO se aprecia en las figuras. En caso de grietas de pequeña abertura pero de gran movimiento será necesario colocar igual el JUPO para que la junta generada disponga de uan gran libertad y pueda expandirse y comprimirse sin deteriorarse. Si este movimiento no es muy elevado basta con sellarlo con la masilla, LASTOIS POL.

Cuando la junta se vaya a pintar por encima o esté en interiores utilizaremos como hemos visto anterior mente LASTOIS POL, mientras que si esta permaneciese a la intemperie usaremos LASTOIS M-N

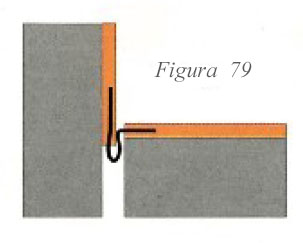

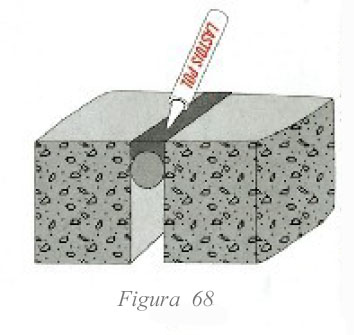

Cuando la grieta sea en el suelo la solución es muy similar a la de los muros.

Si es necesario se realiza un rebaje en la grieta, como en la figura. A continuación se coloca el JUPO, teniendo en cuanta lo visto en apartados anteriores.

Una vez colocado el JUPO, se aplica el LASTOIS POL, el cual debe de tener un espesor medio igual a la mitad del ancho de la grieta.

En caso de juntas de dilatación la función primordial del JUPO, es evitar un excesivo gasto de LASTOIS POL, realizando un sellado superficial, sin tener que llenar todo el espesor de la junto.

Es muy importante, para este caso y todos los anteriores, que la unión entre el material de base y el LASTOIS POL sea buena, y en el caso de tener dudas podemos aplicar una imprimación para garantizar la unión.

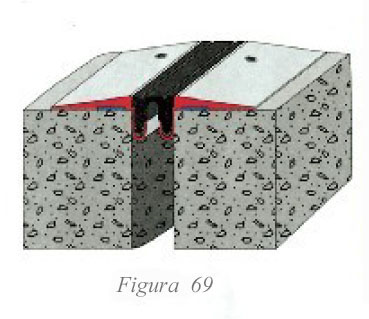

En muchas casos nos surge el problema de generar una junta de dilatación cuando el suelo ya está construido.

Para ello usaremos JUNPAVI, con lo que formaremos juntas de dilatación estancas. El JUNPAVI se atornillará y se sellará al suelo con LASTOIS POL, para asegurar la estanqueidad y su buen funcionamiento como junta de dilatación

TEAIS dispone de otro tipo de juntas, según la necesidad del cliente.

Así cuando el pavimento no está ejecutado se puede colocar un tipo de junta estanca, la cual además marcará la altura de dicho pavimeinto.

En muchos casos no es posible colocar una junta de dilatación que sobresalga sobre la superficie del pavimento. Se debe colocar entonces un JUNPAVI, que se toma con resina epoxi, el cual queda a nivel con el pavimento.

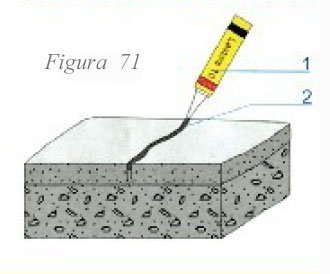

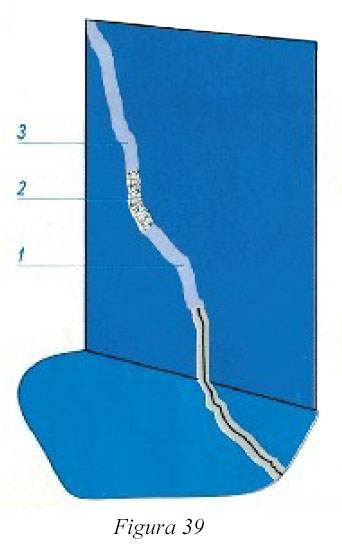

Cuando realmente lo que vamos a reparar no son grietas, sino fisuras(2), esta es mucho mas sencilla.

Bastará con aplicar una masilla, LASTOIS 10(2), en el interior de dicha fisura. Esta masilla, al igual que LASTOIS POL es elástica, con la salvedad de los direrentes materiales de que están compuestas.

Otra forma de solucionar estas fisuras(3), es usando CINTA ANTIGRIETA(1) combinado con LASTOIS 10(2).

En una vivienda o edificio son muy comunes las grietas que se aprecian en la figura 48, ya sean producidas por los propios asientos de la casa o por retracciones en el material con que se ejecutó la fachada. Es muy importante, tal y como se observa en la figura que el GRAPAIS se sitúe en posición perpendicular a la grieta.

La grieta que aparece en la figura superior es muy común cuando la puerta es pesada o hay a través de ella grandes circulaciones de corrientes de aire. En estos dos casos el impacto producido por la puerta al cerrarse con fuerza suele ser lo suficientemente grande como para, que con el paso del tiempo acabar generando la grieta.

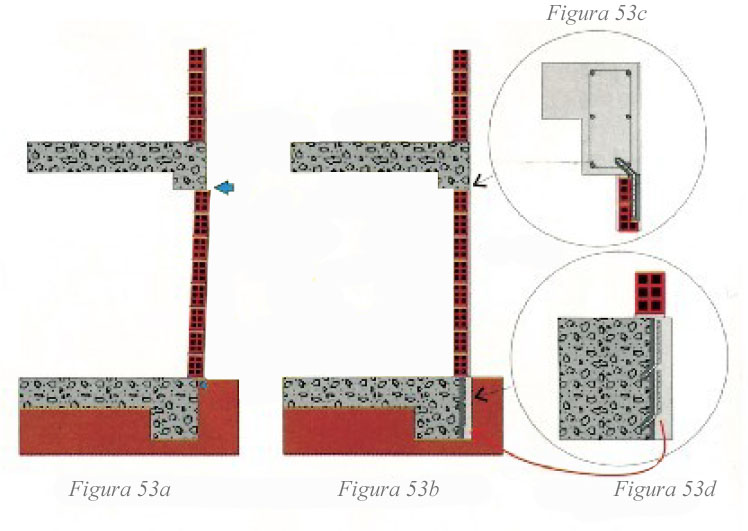

Las grietas de la siguiente figura son muy comunes y son principalmente debidas a una transmisión de cargas de los muros de cierre de arriba a abajo. Una solución ideal sería la de no construir los muros de cierre de suelo a techo en todas las plantas, dejando un hueco de 5 cm. Una vez se cierre toda la fachada, se tapa este hueco comenzando por la última plnata. Esta solución solo es posible en el momento de la construcción, lo cual significa que si el edificio ya está terminado y existen grietas, tendremos que repararlas como si de un tabique se tratase.

Lo mismo que nos pasó en el caso anterior, también nos puede pasar en este caso, sin ser un voladizo. Debido a sobrecargas no calculadas o a una excesiva flexión de una viga por diversos motivos, esta puede apoyarse sobre un tabique, causando unas grietas similares a la de la figura. En previsión de ello, y también igual qeu en el caso anterior, dejaremos un hueco en la parte superior del tabique para que una posible flexión excesiva no nos afecto a éste. Transcurrido un mes aproximadamente de la construcción de la viga podremos rellenar este hueco que hemos dejado en el tabique.

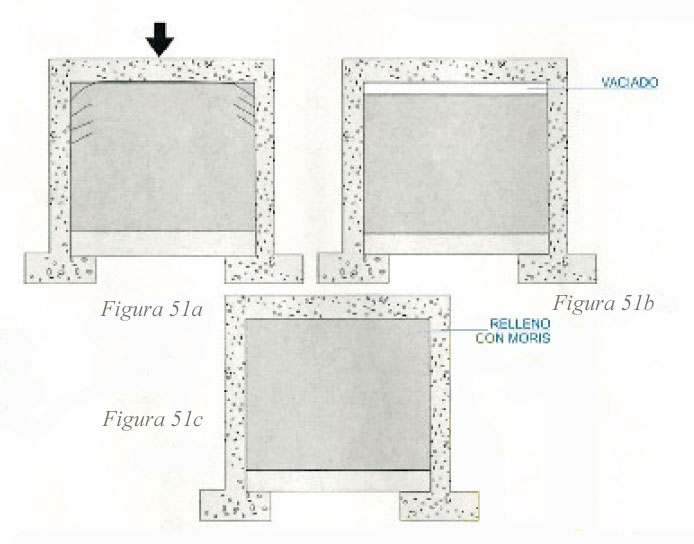

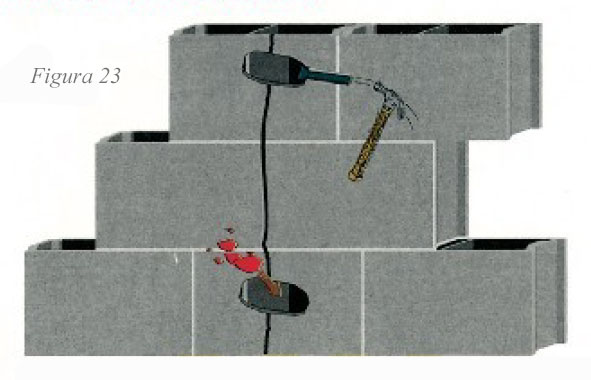

Cuando se produzca una grieta en muros de bloque tendremos que tener en cuenta que estos tienen huecos más grandes. El rpoceso es prácticamente similar a de la reparación en ladrillo. Como primera acción abriremos un hueco de forma que podamos acceder al interior del bloque. Como están casi huecos del todo por el interior, si empleásemos solo MORIS para llenar el agujero abierto, el gasto sería muy elevado. Así para evitarlo usaremos cascotes de ladrillo para ayudarnos a rellener el agujero realizado, como se muestra en la figura 23

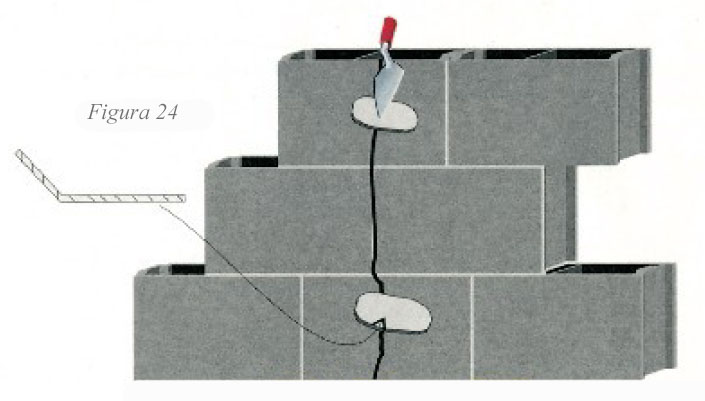

Una vez esté lleno el fondo del bloque, usaremos, como en fábricas de ladrillo, MORIS solo para realizar la cama de asiento del GRAPAIS. Como en todos los casos anteriores, al GRAPAIS debe ir colocado en el eje vertical del muro, y perpendicular a la dirección de al grieta. Con el propio MORIS tomaremos el GRAPAIS y realizaremos el llenado del agujero realizado.

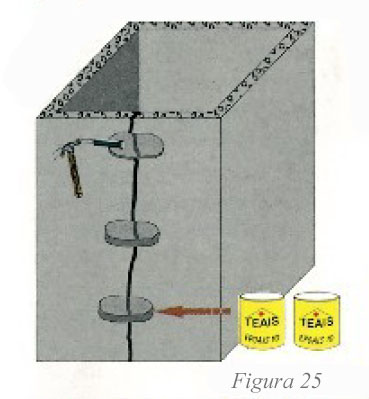

La reparación de este tipo de grietas es muy similar a la de los tabiques cn algunas salvedades.

Haremos los agureros según la figura y cada 50 cm, con uan profundidad suficiente para que el GRAPAIS quede situado en el centro de la pared. El tamaño de los agujeros también será de acorde con el tipo de GRAPAIS, TIPO 300. Par aque las uniones sean perfectas incorporaremos EPIAIS 10.

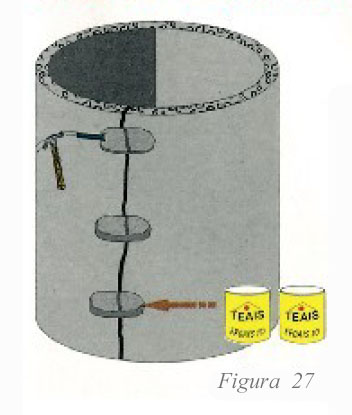

En el caso de depósitos cilíndricos, la repareción de grietas es similar al caso de depósitos rectangulares. Se practican los agujeros para alojar el GRAPAIS 300, se incorpora EPOAIS 10 para realizar uniones perfectas.

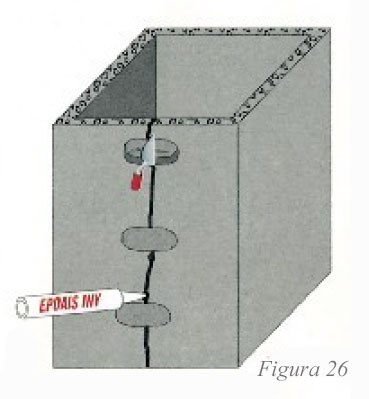

Como en el caso anterior, usaremos MORIS en paredes y HORMIFLUIS en fondos para tomar el GRAPAIS 300, y con EPOAIS H sellaremos la grieta.

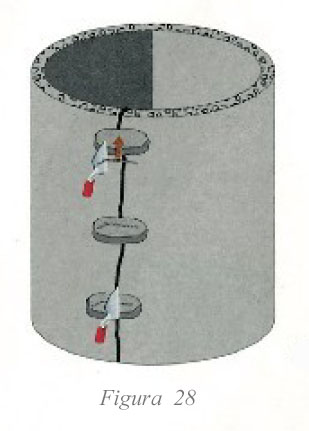

Una vez que seque el sellado, inyectaremos EPOAIS INY

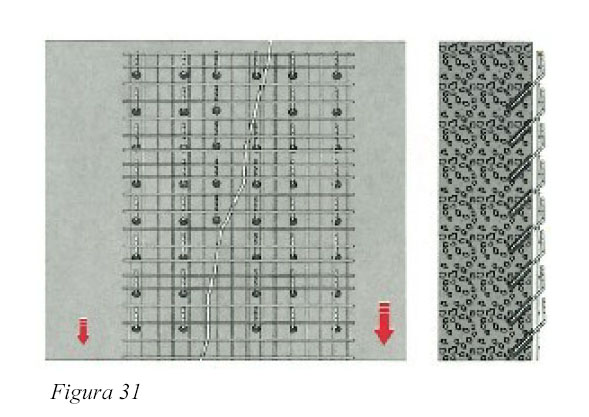

En muros de contenci´pon de tierra es frecuente la aparición de grietas producidas poor diferentes motivos, como asientos diferenciales de la cimentación del muro, empujes excesivos, etc. Para repararlas procederemos como indican las siguientes figuras.

Como primera acción, y para realizar un buen anclaje en el muro actual, colocaremos GRAPAIS com ose indica en la figura, distribuimos uniformemente sobre una superficie de unos 40 ó 50 cm a cada lado de la grieta. Estos GRAPAIS irán tomados al muro con EPOAIS H.

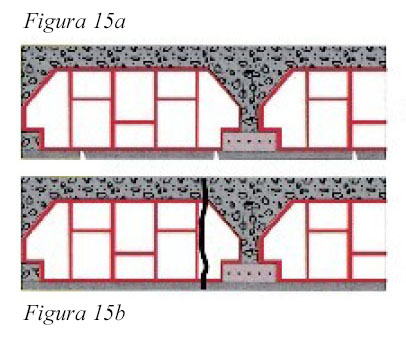

Cuando la grieta nos aparezca en un techo recebado, lo primero que debemos observar es si se trata de una grieta qeu afecte a todo el forjado o simplemente es una fisura que solo afecte al recebo. Lo determinaremos levantando un trozo de recebo para comprobar si la grieta también continua por el forjado, en cuyo caso tendremos que determinar si es activa o pasiva.

Para identificar el tipo de grieta que afecta al forjado, usaremos un material rígido como cemento, escayola o similares. Se aplica unas pequeñas cnatidades sobre la grieta, con un espesor aproximado de 3 mm. y con una distancia entre ellos de 1 metro.

Si la grieta fuese activa en este material se produciría la grieta que esta tapando. En cambio, si dicha grieta fuese pasiva el material no sufrirá ninguna variación. En este último caso debe esperarse un tiempo prudencial para su correcta verificación, al menos de 90 días, y sobre todo realizar este experimento durante cambios climáticos.

Para reparar grietas pasivas procedemos del siguiente modo.

Siguiendo el curso de la grieta y cada 50 cms aproximadamente se hacen unos agujeros, los cuales no deben coincidir con las viguetas, de 6 cms de diámetro. Este agujero se rellena con MORIS y cascotes de ladrillo para así bloquear la grieta.

Para tapar la grieta, se debe abreir un surco sobre la misma con un objeto punzante y con una profuncidad de 1 a 3 mm. Este surco se emplastece con EMPLAIS INTERIORES en el interior y con EMPLAIS EXTERIORES en el exterior. Una vez seco ya se puede imprimar y pintar. Este proceso de tapado también se puede utilizar para fisuras en el.

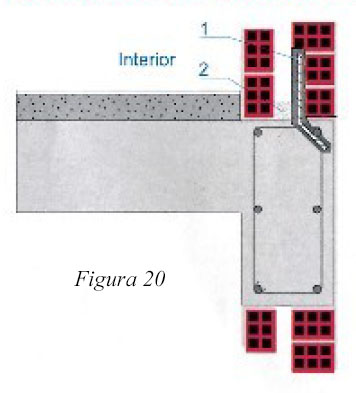

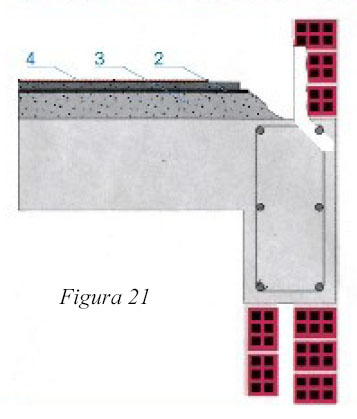

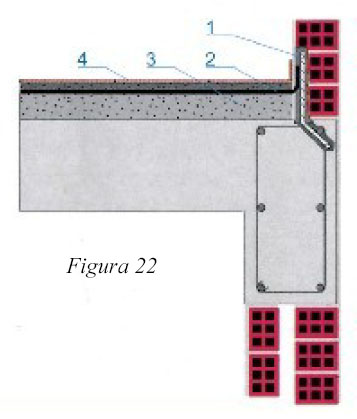

Para reparar la grieta se coloca un GRAPAIS(1) en la hoja exterior del cerramiento y por el interior, a través de la hoja interior. Cada GRAPAIS estará a 50 cm de la siguiente.

Para bloquear la entrada de humedad por la grieta se rellena el fondo de la cámara, con un espesor de 20 mm, de HORMIFLUIS(2).

Para reparar este tipo de grietas lo primero que debemos hacer es acceder a dicha grieta. Por ello cortaremos el pavimento(4), la impermeabilización(2) y el recrecido(3) hasta llegar al enlace entre el antepecho y el forjado, con un ancho de 10 cm y cada 50 cm.

Cuando la grieta sea activa tendremos que utilizar un material elástico. En primer lugar es necesario observar en que estado se presenta el techo. A continuación, mediante el empleo de herramientas adecuadas, se realiza un canal en forma de V en el recebo, hasta una profundidad de 8 mm y con un ancho de entre 5 y 8 mm, siguiendo la trayectoria de la grieta. Una vez terminado este canal se limpia concienzudamente y se rellena con LASTOIS POL en varias capas con un espesor máximo de cada una de 6 mm.

La última capa de LASTOIS POL debe de tener un espesor de 2 mm, y se repasará con una espátula, asegurándose de que queda bien aprareada con la superficie de recebo. Una vez seco este sellado se pinta todo con uan pintura satinada de buena calidad. El color de la útlima capa de masilla debe de ser lo más similar posible al de la pintura que se desee emplear.

Una vez realizado lo anterior colocaremos el GRAPAIS(1) según hemos visto en apartados anteriores. A continuación rellenamos el agujero con HORMIFLUIS y reponemos tanto la impermeabilización como el pavimento.

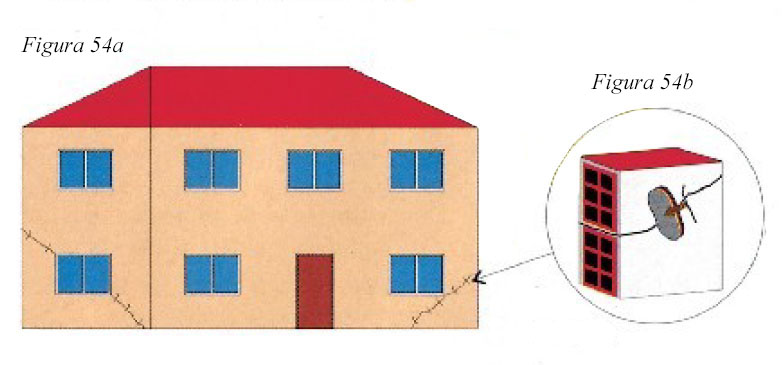

Cuando en una edificación existen asientos diferenciales en cimentación, generlamente esto se traduce en unas grietas en las fachadas fácilmetne solucionables.

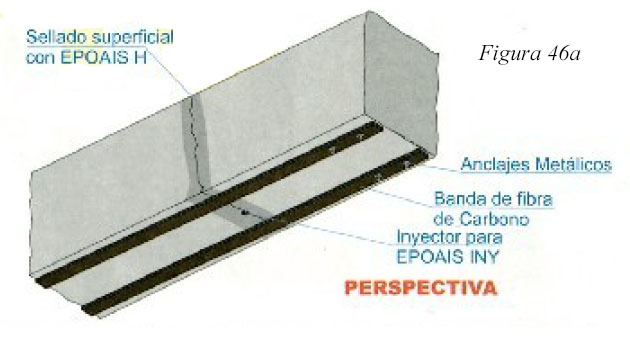

Es muy común encontrarse cerramientos donde la hoja exterior no se apoya en forjados intermedios, generándose grietas por compresión, debido al gran peso.

Esto se soluciona anclando al forjado intermedio dicha hoja exterior cada 50 cm y según se indica en al figura.

Una grieta en cimentación, generalmente es producida por asientos diferenciales de la misma, aunque también puede ser producida por retracciones del hormigón.

Sea cual fuere el motivo de la grieta vamos a ver a continuación una forma de reparación.

Como la primera acción descubriermos lateralmente el elemento de cimentación afectado por la grieta.

A continuación colocaremos una boquilla para la inyección de resina epoxi en el interior de la grieta.

Una vez realizado lo anterior, emplasteceremos toda la grieta con EPOAIS H, para evitar que el EPOAIS INY se nos escape al exterior y quede todo alojada dentro de la grieta, realizando uan unión perfecta entre los dos materiales.

Una vez realizado y seco el emplastecido comenzaremos la inyección de EPOAIS INY, empezando por la boquilla situada más abajo.

En cuanto el EPOAIS INY asome por la boquilla situada inmediatamente encima, comenzaremos a inyectar por ésta. Repetiremos este proceso hasta llegar al final de la grieta.

Cuando nos encontremos con grietas en pavimentos industriales de más de 5 mm de abertura utilizaremos el siguiente procedimiento, que consiste en una abertura de unso 20 mm de diámetro cada 10 veces el ancho de la grieta. Esta abertura se rellena por colada, con EPOAIS 10 y arena gruesa para hacer cuerpo. Con EPOAIS 10 se rellena toda la grieta. El EPOAIS 10 puede tener el color del pavimento actural, y una ve aplicado se lija y se pule, consiguiendo un aspecto similar al actual.

Ante la aparición de este tipo de grietas la porimera acción es realizar unas perforaciones cada 50 cms, aproximadamente, las cuales nos servirán para colocar la boca de inyección.

Una vez realizados los agujeros se colocan las bocas de inyección, al las cuales se le coloca una cánula para la posterior inyección de resina.

Cuando estén colocadas todas las boquillas emplasteceremos toda la grieta con EPOAIS H, para evitar las fugas de la resina epoxi.

Una vez que esté seco el emplaste comenzaremos a inyectar EPOAIS INY por las boquillas ya colocadas.

Una vez colocado el GRAPAIS, colocaremos una malla de acero para darle rigidez al elemento añadido que nos servirá de enlace entre los dos elementos de muro separados por la grieta.

Para asegurar más si cabe el anclaje entre los elementos, el muero y el añadido, imporgnaremos EPOAIS 10 la zona de unión del muro.

A continuación colocaremos el encofrado y relleneremos el elemonto de HORMIFLUIS, todo ello antes de que el EPOAIS 10 seque.

Como primera acción deberemos limpiar preferentemente con aire a presión o hidrolimpieza. A continuación se debe secar bien la losa. Es muy importante que no exista polvo, ya que en su presencia no se puede garantizar la adherencia.

Una vez seca y limpia se realiza un lechado de la grieta con REJUNTAIS o ROCAMOL F similar al color de la losa de piedra.

Es muy importante que el emplastecido anterior tenga un gran parecido a la losa de piedra, ya que de ello dependerá que se aprecie o no, la reparación.

A continuación realizaremos unos taladros de unos 5 mm. en el centro de la grieta y cada 25 cm. Una vez realizados los agujeros se colocan las boquillas metálicas inoxidables, para inyectar resina epoxi en el interior de la grieta.

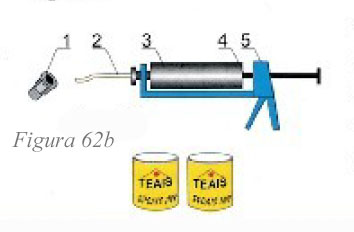

La resina que se inyectará en el interior de la grieta es EPOAIS INY, producto de dos componentes que se mezclan en el momento del uso. La mezcla se coloca en un tubo de extrusión.

Se comienza a inyectar por el agujero más bajo hasta que salga por el inmediatamente superior.

En cuanto salga se retira el inyector y se tapa provisionalmente el agujero con un tapón cónico de plástico.

Se repite este proceso con todos los agujeros.

Para reparar grietas en piscinas de fibra o de poliester procederomos a los pasos que se indican a continuación. Es necesario que la piscina esté vacía, limpia y seca, para su reparación.

Primeramente es necesario lijar con lija gruesa siguiendo la trayectoria de la grieta y en un ancho de 7 a 10 cm a cada lado de la grieta. Este lijado debe eliminar el brillo y la pintura.

Una vez se lije toda la grieta es necesario limpiarla bien, eliminando todo el polvo generado y evitar que se moje.

Una vez mezclados los dos componentes del POLIESTER G, se aplica mediante llana o espátula y en una capa de 1 mm.

Antes de que dicha capa de POLIESTER G (1) se seque, se coloca sobre ella una capa de FIBRAIS 300 (2). Esta capa en los solapes deberá superponerse como mínimo 5 cm.

Seguidamente aplicaremos una segunda capa de PLIESTER G (3)

Una vez seca la última capa de PLIESTER G procederemos a lijar toda la superficie hasta aparejarla con el resto del entorno.

Limpiaremos el polvo procedente del lijado, y aplicaremos en el caso de piscinas, debido al cloro del agua, una mano de IMPOL yacabado con PISTAIS. Si se trata de otros elementos en contacto con aguas sin cloro aplicaremos una mano de PIMPLATS.

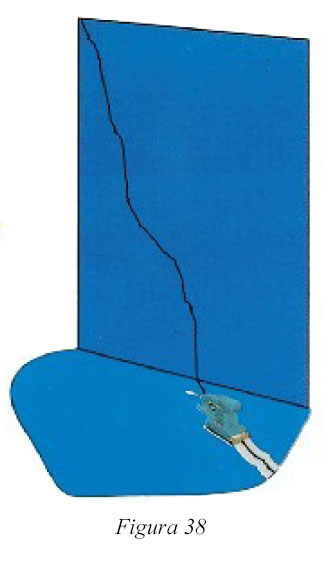

Para reparar grietas en piscinas de hormigón prcederemos a los pasos que se indican a continuación y es necesario que la piscina esté vacía, limpia y seca.

Como en el caso de depósitos de hormigón, lo primero que debemos realizar es bloquear la grieta. Para ello usaremos GRAPAIS 300, con lo que debemos hacer un agujero lo suficientemente grande para alojarlos. Es necesario recordar que su posición es perpendicular a la dirección de la grieta y en el centro del muro, cada 50 o 60 cms.

Para asegurar la unión entre en hormigón ya curado de la piscina y la reparación usaremos EPOAIS 10.

El GRAPAIS 300 lo aplicaremos en las paredes de la piscina con MORIS y en el fondo con HORMIFLUIS.

Una vez realizado el bloqueo procederemos a la colocación de bocas, dos entre grapa y grapa, para la inyección de EPOAIS INY en el interior de la grieta.

Una vez colocadas emplasteceremos toda la grieta con EPOAIS H para evitar que la resina inyectada salga al exterior.

Cuando el emplastecido de EPOAIS H haya fraguado, comenzaremos la inyección de EPOAIS INY.

Comenzaremos por la boca más inferior, hasta que salga por la inmediatamente superior.

Esta acción la repetiremos sucesivamente hasta completar todos los espacios entre grapa y grapa.

Una vez seca la inyección del EPOAIS INY, rellenaremos los huecos de las bocas con EPOAIS H, para eliminarlos.

A continuación procedemos al pintado de la zona reparada con PISTAIS

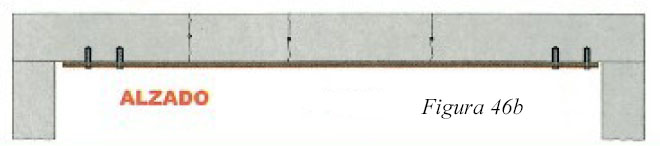

En los refuerzos de los pilares es necesario tener una buena adherencia del refuerzo al pilar para que estos funcionen correctamente. Así, una vez colocado dicho refuerzo se receba todas las caras con MORIS, y colocaremos unas bocas de inyección tanto en la base como en la cabeza del pilar, en cada esquina, tal como indica la figura. Una vez seco el recebo, se comienza la inyección de EPOAIS INY, en cada esquina y en la boca inferior hasta que salga por la boca superior.

Una vez realizada la operación en las 4 esquinas, la adherencia entre el refuerzo y el pilar será perfecta, funcionando ambos solidariamente.

|

El proyecto SHIAC tiene como objetivo principal la investigación y desarrollo de una estrategia integral que permita reducir el riesgo biológico en acuicultura, integrando diferentes medidas tanto de tipo activo como pasivo para la prevención de patologías con una gran incidencia económica en el sector, y aportando soluciones más sostenibles ambientalmente a las actualmente empleadas en acuicultura. Grupo Tres Mares S.A actúa como socio representante del consorcio empresarial que ejecuta este proyecto el cual ha sido aprobado y subvencionado por CDTI en el marco de la convocatoria FEDER INNTERCONECTA 2015. |